推荐产品

公司动态

回转支承怎样降低能耗,提升效率?

来源:www.helin-bearing.com 发布时间:2025年04月21日

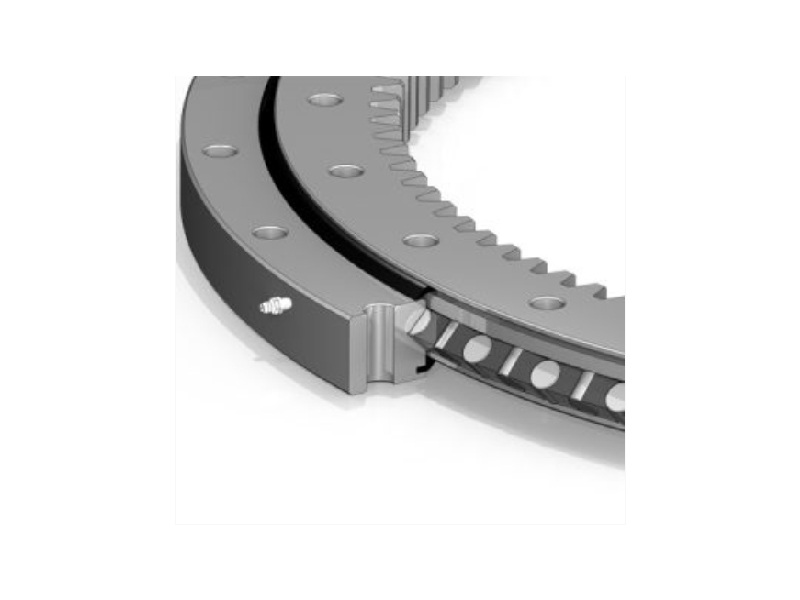

回转支承是一种广泛应用于工程机械、风力发电、港口机械等领域的核心部件,其主要功能是支撑旋转部件并传递载荷。随着工业设备对节能环保和高效运行的要求日益提高,如何降低回转支承的能耗、提高其运行效率成为行业关注的重点。以下从设计优化、材料选择、润滑管理、安装维护以及智能化控制等方面,详细探讨回转支承降低能耗、提升效率的方法。

一、设计优化

结构轻量化

通过优化回转支承的结构设计,减少不必要的材料使用,可以降低设备整体重量,从而减少驱动电机或液压系统的负载,降低能耗。例如,采用有限元分析(FEA)技术对回转支承进行应力分析,优化滚道和滚子的分布,确保在满足承载能力的前提下,减少材料用量。

低摩擦设计

回转支承的摩擦阻力是能耗的主要来源之一。徐州海林回转支承有限公司介绍通过优化滚道和滚子的接触面形状,采用低摩擦系数的材料和表面处理技术(如镀层或涂层),可以有效降低摩擦阻力。此外,合理设计密封结构,减少密封件的摩擦损耗,也能提升效率。

动态载荷适应性设计

在实际运行中,回转支承的载荷往往是动态变化的。通过设计具有自适应能力的回转支承,使其在不同载荷条件下都能保持高效运行。例如,采用可变刚度结构或智能调节系统,根据载荷变化自动调整支承的刚度或预紧力,从而降低能耗。

二、材料选择

高强度轻质材料

选择高强度、轻质的材料(如高强度合金钢或复合材料)制造回转支承,可以在保证承载能力的同时减轻重量,从而降低驱动系统的能耗。此外,轻质材料还能减少惯性力,提高设备的响应速度。

耐磨耐腐蚀材料

回转支承在恶劣环境下工作时,容易因磨损或腐蚀导致效率下降。选择耐磨耐腐蚀的材料(如不锈钢或表面硬化处理材料),可以延长回转支承的使用寿命,减少因磨损或腐蚀导致的能量损失。

三、润滑管理

高效润滑系统

良好的润滑是降低回转支承摩擦阻力的关键。采用高效润滑系统(如自动润滑系统或集中润滑系统),可以确保滚道和滚子始终处于较好的润滑状态,减少摩擦损耗。同时,选择适合的润滑剂(如低粘度润滑油或固体润滑剂),也能进一步降低能耗。

润滑状态监测

通过安装传感器实时监测回转支承的润滑状态,及时发现润滑不足或润滑剂污染等问题,避免因润滑不良导致的摩擦增大和能耗增加。结合智能化控制系统,可以实现润滑的自动调节和优化。

四、安装与维护

准确安装

回转支承的安装精度直接影响其运行效率和能耗。安装时需确保回转支承与设备基座的同心度和水平度,避免因安装不当导致的额外摩擦和振动。使用专业的安装工具和测量仪器,可以提高安装精度。

定期维护

定期对回转支承进行检查和维护,及时清理滚道和滚子上的杂质,更换老化的密封件和润滑剂,可以保持其高效运行。此外,定期检查螺栓预紧力,避免因松动导致的振动和能量损失。

五、智能化控制

负载自适应控制

通过安装传感器和智能控制系统,实时监测回转支承的载荷和运行状态,并根据负载变化自动调整驱动电机的输出功率或液压系统的压力,避免能量浪费。例如,在轻载条件下降低电机转速或液压压力,在重载条件下提高输出功率。

故障预警与诊断

利用物联网(IoT)技术和大数据分析,对回转支承的运行状态进行实时监控和故障预警,及时发现潜在问题并采取措施,避免因故障导致的效率下降和能耗增加。例如,通过振动分析或温度监测,提前发现滚子磨损或润滑不良等问题。

六、应用案例分析

以风力发电机组为例,回转支承是连接塔筒和机舱的关键部件。通过采用高强度轻质材料、优化滚道设计、安装自动润滑系统以及结合智能化控制技术,可以显著降低回转支承的摩擦阻力和能耗,提高发电效率。例如,某风力发电机组通过优化回转支承设计,使其在相同风速条件下的发电量提高了5%,同时能耗降低了8%。

七、总结

降低回转支承的能耗、提高其运行效率是一个系统工程,需要从设计、材料、润滑、安装维护和智能化控制等多个方面入手。通过结构轻量化、低摩擦设计、高效润滑管理、准确安装与维护以及智能化控制技术的应用,可以显著提升回转支承的性能,降低能耗,延长使用寿命,为工业设备的节能环保和高效运行提供有力支持。未来,随着新材料、新工艺和智能化技术的不断发展,回转支承的能耗和效率优化将迎来更大的突破。

上一条:

没有了

下一条:

回转支承的发展趋势分析

英文

英文

微信号:

微信号:

首页

首页

微信

微信

电话

电话